1. Historia Rozwoju Obrabiarek CNC

- Lata 50. XX wieku: Początki sterowania numerycznego (NC)

-

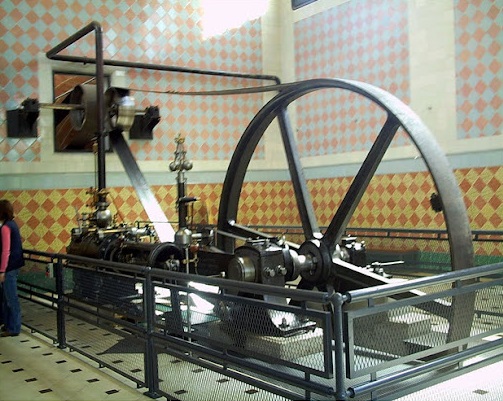

W latach 40. i 50. XX wieku John T. Parsons wraz z Richardem J. Kegg zainicjowali rozwój

sterowania

numerycznego (NC). Badania były finansowane przez siły powietrzne Stanów Zjednoczonych, które

potrzebowały narzędzi do produkcji skomplikowanych części lotniczych.

MIT Servo Mechanisms Laboratory odegrało kluczową rolę w rozwoju pierwszego systemu NC,

który

korzystał z taśm perforowanych do kontrolowania ruchu maszyny.

MIT Servo Mechanisms Laboratory odegrało kluczową rolę w rozwoju pierwszego systemu NC,

który

korzystał z taśm perforowanych do kontrolowania ruchu maszyny.

Pierwsze maszyny NC bazowały na modyfikacji istniejących maszyn konwencjonalnych,

wyposażonych w

silniki krokowe i układy sterujące.

Pierwsze maszyny NC bazowały na modyfikacji istniejących maszyn konwencjonalnych,

wyposażonych w

silniki krokowe i układy sterujące.

- Ewolucja CNC: Od taśm perforowanych do komputerowego sterowania numerycznego

Taśmy perforowane: Na początku dane dla maszyny były zapisane na taśmach z otworami, które

kodowały ruchy osi i funkcje maszyny. Był to pierwszy krok ku automatyzacji, ale system był

wolny i

podatny na błędy mechaniczne.

Taśmy perforowane: Na początku dane dla maszyny były zapisane na taśmach z otworami, które

kodowały ruchy osi i funkcje maszyny. Był to pierwszy krok ku automatyzacji, ale system był

wolny i

podatny na błędy mechaniczne.

Pojawienie się mikroprocesorów (lata 70.): Zastąpienie taśm komputerami pozwoliło na

dynamiczne wprowadzanie danych oraz przechowywanie programów na nośnikach cyfrowych.

Pojawienie się mikroprocesorów (lata 70.): Zastąpienie taśm komputerami pozwoliło na

dynamiczne wprowadzanie danych oraz przechowywanie programów na nośnikach cyfrowych.

Rozwój CNC: Dzięki integracji sterowników komputerowych system CNC (Computer Numerical

Control) znacznie zwiększył dokładność, elastyczność i efektywność maszyn.

Rozwój CNC: Dzięki integracji sterowników komputerowych system CNC (Computer Numerical

Control) znacznie zwiększył dokładność, elastyczność i efektywność maszyn.

- Wprowadzenie systemów CAD/CAM i ich integracja z obrabiarkami CNC

Systemy CAD (Computer-Aided Design) umożliwiają projektowanie modeli 2D i 3D, które są

następnie

przekształcane w kod CNC za pomocą CAM (Computer-Aided Manufacturing).

Systemy CAD (Computer-Aided Design) umożliwiają projektowanie modeli 2D i 3D, które są

następnie

przekształcane w kod CNC za pomocą CAM (Computer-Aided Manufacturing).

Integracja tych systemów z maszynami CNC przyspieszyła proces produkcji, minimalizując czas

potrzebny na przejście od projektu do gotowego detalu.

Integracja tych systemów z maszynami CNC przyspieszyła proces produkcji, minimalizując czas

potrzebny na przejście od projektu do gotowego detalu.

Ciekawostka: CAD/CAM wprowadziły automatyczną optymalizację procesów obróbczych, redukując

marnotrawstwo materiału.

Ciekawostka: CAD/CAM wprowadziły automatyczną optymalizację procesów obróbczych, redukując

marnotrawstwo materiału.

- Pierwsze zastosowanie CNC w lotnictwie

Branża lotnicza była pionierem w wykorzystaniu CNC. Skomplikowane kształty części silników i

skrzydeł wymagały precyzji, której nie mogły zapewnić konwencjonalne maszyny.

Branża lotnicza była pionierem w wykorzystaniu CNC. Skomplikowane kształty części silników i

skrzydeł wymagały precyzji, której nie mogły zapewnić konwencjonalne maszyny.

Przykład: North American Aviation wykorzystało system CNC do produkcji części dla samolotu

F-86

Sabre, co stało się milowym krokiem w rozwoju technologii.

Przykład: North American Aviation wykorzystało system CNC do produkcji części dla samolotu

F-86

Sabre, co stało się milowym krokiem w rozwoju technologii.

Efekt: Redukcja czasu produkcji i wzrost jakości części lotniczych sprawiły, że CNC zyskało

popularność w wielu innych branżach, takich jak motoryzacja i elektronika.

Efekt: Redukcja czasu produkcji i wzrost jakości części lotniczych sprawiły, że CNC zyskało

popularność w wielu innych branżach, takich jak motoryzacja i elektronika.

2. Definicja Obrabiarki CNC

Obrabiarka CNC (Computer Numerical Control) to maszyna skrawająca wyposażona w komputerowe sterowanie, umożliwiające precyzyjną, zautomatyzowaną i powtarzalną obróbkę różnorodnych materiałów, takich jak metale, tworzywa sztuczne czy drewno. Dzięki zastosowaniu sterowania numerycznego maszyna realizuje zaprogramowane ścieżki ruchu narzędzia względem obrabianego materiału.

- Cechy charakterystyczne:

Możliwość tworzenia złożonych kształtów przy minimalnym udziale operatora.

Możliwość tworzenia złożonych kształtów przy minimalnym udziale operatora.

Wysoka dokładność rzędu 0,001 mm.

Wysoka dokładność rzędu 0,001 mm.

Powtarzalność procesu niezależnie od liczby produkowanych elementów.

Powtarzalność procesu niezależnie od liczby produkowanych elementów.

- Porównanie z Maszynami Konwencjonalnymi

CNC

CNC

Konwencjonalna

Konwencjonalna

- Automatyzacja:

- Pełna automatyzacja procesu, od ustawienia narzędzia po realizację operacji.

- Wymagają manualnej obsługi i nadzoru operatora.

- Dokładność:

- Precyzyjne sterowanie i kompensacja błędów.

- Zależne od umiejętności operatora.

- Złożoność:

- Obsługa za pomocą G-kodów, możliwe programowanie zaawansowanych ścieżek narzędzia.

- Ograniczone do prostych ruchów i kształtów.

- Elastyczność:

- Łatwość modyfikacji programu dla różnych detali.

- Konieczność manualnego dostosowania maszyny.

- Automatyzacja:

- Zastosowania Obrabiarek CNC

Lotnictwo

Lotnictwo

Przemysł samochodowy

Przemysł samochodowy

- Przemysł lotniczy:

Produkcja skomplikowanych części silników odrzutowych i elementów strukturalnych.

Produkcja skomplikowanych części silników odrzutowych i elementów strukturalnych.

Obróbka lekkich i wytrzymałych materiałów, takich jak tytan i kompozyty.

Obróbka lekkich i wytrzymałych materiałów, takich jak tytan i kompozyty.

- Przemysł samochodowy:

Toczenie części silników, produkcja przekładni, elementów zawieszenia.

Toczenie części silników, produkcja przekładni, elementów zawieszenia.

Obróbka precyzyjna dla masowej produkcji.

Obróbka precyzyjna dla masowej produkcji.

- Przemysł medyczny:

Wytwarzanie implantów ortopedycznych i dentystycznych.

Wytwarzanie implantów ortopedycznych i dentystycznych.

Precyzyjna obróbka materiałów biokompatybilnych.

Precyzyjna obróbka materiałów biokompatybilnych.

- Przemysł elektroniczny:

Frezowanie płytek drukowanych (PCB) i obudów urządzeń elektronicznych.

Frezowanie płytek drukowanych (PCB) i obudów urządzeń elektronicznych.

Wycinanie otworów w komponentach precyzyjnych.

Wycinanie otworów w komponentach precyzyjnych.

- Produkcja masowa i jednostkowa:

Masowa produkcja części zamiennych i akcesoriów.

Masowa produkcja części zamiennych i akcesoriów.

Jednostkowa produkcja prototypów w procesach badawczo-rozwojowych.

Jednostkowa produkcja prototypów w procesach badawczo-rozwojowych.

Przemysł medyczny

Przemysł medyczny

Produkcja masowa

Produkcja masowa

- Przemysł lotniczy:

3. Budowa i Charakterystyka Obrabiarek CNC

Podstawowe elementy obrabiarek CNC:

Korpus

Korpus

Frezarka 5-cio osiowa

Frezarka 5-cio osiowa

-

Korpus

- Korpus obrabiarki CNC to sztywna i wytrzymała konstrukcja, której głównym zadaniem jest zapewnienie stabilności maszyny podczas pracy. Jest to fundament całej maszyny, który wpływa na jej dokładność i precyzję obróbki. Korpus wykonany jest z materiałów o dużej sztywności, takich jak stal, żeliwo lub kompozyty, aby zminimalizować wibracje i zniekształcenia podczas obróbki. Bez odpowiedniej sztywności konstrukcji, maszyna może nie osiągać wymaganej precyzji.

-

Osie Robocze

-

Obrabiarki CNC zazwyczaj mają od 3 do 5 osi roboczych, które pozwalają na wykonywanie

skomplikowanych operacji obróbczych w różnych kierunkach.

3-osie: Standardowe obrabiarki, w których narzędzie porusza się wzdłuż trzech osi – X

(poziomo), Y (pionowo), Z (głębokość).

3-osie: Standardowe obrabiarki, w których narzędzie porusza się wzdłuż trzech osi – X

(poziomo), Y (pionowo), Z (głębokość).

5-osie: Bardziej zaawansowane maszyny, które umożliwiają dodatkowe ruchy wokół osi X, Y, Z,

co pozwala na obróbkę bardziej skomplikowanych detali, np. obrabianie części o dużych kątach

lub krzywiznach. Dzięki temu maszyna CNC staje się bardziej elastyczna i zdolna do pracy z

bardziej złożonymi elementami.

5-osie: Bardziej zaawansowane maszyny, które umożliwiają dodatkowe ruchy wokół osi X, Y, Z,

co pozwala na obróbkę bardziej skomplikowanych detali, np. obrabianie części o dużych kątach

lub krzywiznach. Dzięki temu maszyna CNC staje się bardziej elastyczna i zdolna do pracy z

bardziej złożonymi elementami.

-

Napędy

-

Obrabiarki CNC wykorzystują różne typy napędów, najczęściej serwosilniki i silniki krokowe,

z których każdy ma swoje zalety i wady.

Serwosilniki: Są to silniki, które oferują bardzo wysoką precyzję i wydajność. Pracują w

zamkniętej pętli sprzężenia zwrotnego, co oznacza, że są w stanie monitorować i korygować

swoje położenie. Zapewniają dużą moc i dokładność, ale są droższe i bardziej skomplikowane w

implementacji.

Serwosilniki: Są to silniki, które oferują bardzo wysoką precyzję i wydajność. Pracują w

zamkniętej pętli sprzężenia zwrotnego, co oznacza, że są w stanie monitorować i korygować

swoje położenie. Zapewniają dużą moc i dokładność, ale są droższe i bardziej skomplikowane w

implementacji.

Silniki krokowe: Wykorzystywane głównie w prostszych systemach CNC. Charakteryzują się mniej

skomplikowaną konstrukcją i niższymi kosztami, ale oferują niższą dokładność i prędkość w

porównaniu do serwosilników. Silniki krokowe są idealne do zastosowań, w których precyzja

nie jest kluczowa, a koszt jest czynnikiem decydującym.

Silniki krokowe: Wykorzystywane głównie w prostszych systemach CNC. Charakteryzują się mniej

skomplikowaną konstrukcją i niższymi kosztami, ale oferują niższą dokładność i prędkość w

porównaniu do serwosilników. Silniki krokowe są idealne do zastosowań, w których precyzja

nie jest kluczowa, a koszt jest czynnikiem decydującym.

-

System Sterowania

Komputer: Komputer jest centralnym układem sterującym w nowoczesnych obrabiarkach CNC.

Odpowiada za przetwarzanie danych wejściowych (np. G-kodów) i przekazywanie ich do napędów

maszyny, co pozwala na realizację złożonych operacji obróbczych.

Komputer: Komputer jest centralnym układem sterującym w nowoczesnych obrabiarkach CNC.

Odpowiada za przetwarzanie danych wejściowych (np. G-kodów) i przekazywanie ich do napędów

maszyny, co pozwala na realizację złożonych operacji obróbczych.

Sterownik PLC (Programmable Logic Controller): PLC to specjalistyczny system sterowania,

który może współpracować z komputerem lub działać samodzielnie w mniej zaawansowanych

maszynach. Jego głównym zadaniem jest kontrolowanie podstawowych funkcji maszyny, takich jak

napędy, chłodzenie czy zmiana narzędzi. Zaletą PLC jest niezawodność i łatwość w integracji

z innymi systemami przemysłowymi.

Sterownik PLC (Programmable Logic Controller): PLC to specjalistyczny system sterowania,

który może współpracować z komputerem lub działać samodzielnie w mniej zaawansowanych

maszynach. Jego głównym zadaniem jest kontrolowanie podstawowych funkcji maszyny, takich jak

napędy, chłodzenie czy zmiana narzędzi. Zaletą PLC jest niezawodność i łatwość w integracji

z innymi systemami przemysłowymi.

-

Chłodzenie

-

Chłodzenie w obrabiarkach CNC jest niezwykle ważne dla zachowania precyzyjności oraz

wydłużenia żywotności narzędzi skrawających. Wysoka temperatura generowana podczas obróbki

może prowadzić do przegrzania, co może wpłynąć na jakość wykonania detali.

Chłodzenie cieczą: Wykorzystuje się specjalne płyny chłodzące (np. oleje lub emulsje wodne),

które są kierowane na miejsce skrawania, aby chłodzić narzędzie i materiał. Dodatkowo, takie

płyny pomagają w usuwaniu wiórów.

Chłodzenie cieczą: Wykorzystuje się specjalne płyny chłodzące (np. oleje lub emulsje wodne),

które są kierowane na miejsce skrawania, aby chłodzić narzędzie i materiał. Dodatkowo, takie

płyny pomagają w usuwaniu wiórów.

Chłodzenie powietrzem: W prostszych obrabiarkach, gdzie skrawanie nie generuje dużych ilości

ciepła, stosuje się chłodzenie powietrzem. Jest to mniej efektywna metoda, ale tańsza i

wystarczająca w przypadku mniej wymagających operacji obróbczych.

Chłodzenie powietrzem: W prostszych obrabiarkach, gdzie skrawanie nie generuje dużych ilości

ciepła, stosuje się chłodzenie powietrzem. Jest to mniej efektywna metoda, ale tańsza i

wystarczająca w przypadku mniej wymagających operacji obróbczych.

System Sterowania

System Sterowania

System chłodenia

System chłodenia

3. Rodzaje narzędzi stosowanych w obrabiarkach CNC

Frezy

Frezy

Noże tokarskie

Noże tokarskie

-

Frezy

-

Frezy są jednym z najczęściej używanych narzędzi skrawających w obrabiarkach CNC,

przeznaczonymi do obróbki materiałów poprzez skrawanie. W zależności od kształtu i

zastosowania, wyróżnia się kilka rodzajów frezów:

Frezy walcowe: Narzędzia o cylindrycznym kształcie, wykorzystywane głównie do frezowania

płaskich powierzchni oraz do wykonywania rowków i wpustów.

Frezy walcowe: Narzędzia o cylindrycznym kształcie, wykorzystywane głównie do frezowania

płaskich powierzchni oraz do wykonywania rowków i wpustów.

Frezy kulowe: Posiadają kulistą końcówkę i są wykorzystywane do obróbki kształtów o dużych

krzywiznach oraz w procesach, gdzie wymagana jest precyzyjna obróbka w trzech wymiarach (np.

formy wtryskowe).

Frezy kulowe: Posiadają kulistą końcówkę i są wykorzystywane do obróbki kształtów o dużych

krzywiznach oraz w procesach, gdzie wymagana jest precyzyjna obróbka w trzech wymiarach (np.

formy wtryskowe).

Frezy tarczowe: Używane do cięcia wzdłużnego i poprzecznego w materiałach o większej

grubości. Dzięki swojej konstrukcji umożliwiają obróbkę szerszych powierzchni w jednym

przejściu.

Frezy tarczowe: Używane do cięcia wzdłużnego i poprzecznego w materiałach o większej

grubości. Dzięki swojej konstrukcji umożliwiają obróbkę szerszych powierzchni w jednym

przejściu.

-

Noże Tokarskie

-

Noże tokarskie są narzędziami wykorzystywanymi w tokarkach CNC, służącymi do skrawania

materiałów cylindrycznych i stożkowych. W zależności od konstrukcji i zastosowania, dzielą

się na:

Noże tokarskie stałe: Mają jedną stałą krawędź skrawającą i są stosowane głównie w przypadku

prostych operacji skrawających.

Noże tokarskie stałe: Mają jedną stałą krawędź skrawającą i są stosowane głównie w przypadku

prostych operacji skrawających.

Noże z wymiennymi płytkami skrawającymi: Wymienne wkładki pozwalają na łatwą wymianę

uszkodzonych części narzędzia, co zwiększa ekonomiczność i wydajność produkcji. Płytki te są

często wykonane z materiałów o wysokiej twardości, takich jak węgliki spiekane.

Noże z wymiennymi płytkami skrawającymi: Wymienne wkładki pozwalają na łatwą wymianę

uszkodzonych części narzędzia, co zwiększa ekonomiczność i wydajność produkcji. Płytki te są

często wykonane z materiałów o wysokiej twardości, takich jak węgliki spiekane.

-

Wiertła i Rozwiertaki

-

Wiertła i rozwiertaki są stosowane w obrabiarkach CNC do wykonywania otworów o różnych

średnicach i precyzji.

Wiertła: Narzędzia o stożkowym kształcie, przeznaczone do wykonywania otworów w materiałach.

Wiertła mogą mieć różne średnice i są stosowane do wiercenia otworów o średnicy od kilku

milimetrów do kilku centymetrów.

Wiertła: Narzędzia o stożkowym kształcie, przeznaczone do wykonywania otworów w materiałach.

Wiertła mogą mieć różne średnice i są stosowane do wiercenia otworów o średnicy od kilku

milimetrów do kilku centymetrów.

Rozwiertaki: Narzędzia wykorzystywane do wykańczania otworów i poprawy ich dokładności

wymiarowej oraz jakości powierzchni. Zwykle używane po wiertłach w celu osiągnięcia większej

precyzji.

Rozwiertaki: Narzędzia wykorzystywane do wykańczania otworów i poprawy ich dokładności

wymiarowej oraz jakości powierzchni. Zwykle używane po wiertłach w celu osiągnięcia większej

precyzji.

-

Materiały Narzędzi

-

Narzędzia skrawające muszą charakteryzować się wysoką twardością, odpornością na zużycie

oraz odpornością na wysokie temperatury, co umożliwia im skuteczną obróbkę trudnych

materiałów. W zależności od potrzeb, narzędzia skrawające wykonuje się z różnych materiałów:

Stal szybkotnąca (HSS): Jest to stop węgla i innych metali, wykorzystywany w narzędziach,

które muszą pracować w wysokiej temperaturze. HSS cechuje się dobrą odpornością na ścieranie

oraz zdolnością do pracy w wysokich temperaturach, ale ma mniejszą twardość niż inne

materiały, takie jak węgliki spiekane.

Stal szybkotnąca (HSS): Jest to stop węgla i innych metali, wykorzystywany w narzędziach,

które muszą pracować w wysokiej temperaturze. HSS cechuje się dobrą odpornością na ścieranie

oraz zdolnością do pracy w wysokich temperaturach, ale ma mniejszą twardość niż inne

materiały, takie jak węgliki spiekane.

Węgliki spiekane: Stosowane w narzędziach skrawających do obróbki twardych materiałów,

takich jak stal nierdzewna czy tytan. Charakteryzują się dużą twardością, odpornością na

wysokie temperatury oraz bardzo dobrą trwałością, jednak są mniej odporne na uderzenia.

Węgliki spiekane: Stosowane w narzędziach skrawających do obróbki twardych materiałów,

takich jak stal nierdzewna czy tytan. Charakteryzują się dużą twardością, odpornością na

wysokie temperatury oraz bardzo dobrą trwałością, jednak są mniej odporne na uderzenia.

Ceramika: Wykorzystywana w narzędziach do obróbki twardych materiałów. Ceramika

charakteryzuje się wyjątkową twardością oraz odpornością na ścieranie, ale jest bardziej

krucha i podatna na pęknięcia przy dużych obciążeniach mechanicznych.

Ceramika: Wykorzystywana w narzędziach do obróbki twardych materiałów. Ceramika

charakteryzuje się wyjątkową twardością oraz odpornością na ścieranie, ale jest bardziej

krucha i podatna na pęknięcia przy dużych obciążeniach mechanicznych.

Diament: Najtwardszy znany materiał, stosowany w narzędziach do obróbki bardzo twardych

materiałów. Narzędzia diamentowe są wykorzystywane m.in. w precyzyjnej obróbce metali,

materiałów kompozytowych czy kamieni szlachetnych.

Diament: Najtwardszy znany materiał, stosowany w narzędziach do obróbki bardzo twardych

materiałów. Narzędzia diamentowe są wykorzystywane m.in. w precyzyjnej obróbce metali,

materiałów kompozytowych czy kamieni szlachetnych.

Wiertła

Wiertła

Rozwiertaki

Rozwiertaki

4. Parametry techniczne obrabiarek:

-

Prędkość obrotowa wrzeciona

-

Prędkość obrotowa wrzeciona odnosi się do liczby obrotów, jakie wrzeciono może wykonać w

ciągu jednej minuty (RPM – obroty na minutę). Jest to kluczowy parametr, który determinuje

szybkość skrawania i rodzaj materiału, który można obrabiać.

Zakres prędkości: W zależności od typu maszyny, prędkość obrotowa wrzeciona może wynosić od

kilku tysięcy do nawet 30 000 RPM. Wyższe prędkości obrotowe są często stosowane w

obrabiarkach do precyzyjnych operacji, takich jak frezowanie detali o bardzo małych

wymiarach czy obróbka materiałów takich jak aluminium, mosiądz czy tworzywa sztuczne.

Przykład: Frezy kulowe w obrabiarkach CNC mogą pracować z prędkościami do 20 000-30 000 RPM,

aby uzyskać gładkie i precyzyjne wykończenie.

Zakres prędkości: W zależności od typu maszyny, prędkość obrotowa wrzeciona może wynosić od

kilku tysięcy do nawet 30 000 RPM. Wyższe prędkości obrotowe są często stosowane w

obrabiarkach do precyzyjnych operacji, takich jak frezowanie detali o bardzo małych

wymiarach czy obróbka materiałów takich jak aluminium, mosiądz czy tworzywa sztuczne.

Przykład: Frezy kulowe w obrabiarkach CNC mogą pracować z prędkościami do 20 000-30 000 RPM,

aby uzyskać gładkie i precyzyjne wykończenie.

-

Dokładność

-

Dokładność obrabiarki CNC określa, jak małe mogą być odchyłki wymiarowe od zaplanowanego

kształtu detalu. Tolerancje są wyrażane w mikrometrach i zależą od typu maszyny oraz

zastosowanego narzędzia.

Typowa dokładność: Dla wielu maszyn CNC tolerancje mogą wynosić ±0.002 mm, co oznacza, że

detal może mieć wymiary różniące się od zaplanowanego o nie więcej niż 2 mikrometry. W

bardziej precyzyjnych maszynach, takich jak frezarki 5-osiowe, dokładność może wynosić

±0.001 mm.

Typowa dokładność: Dla wielu maszyn CNC tolerancje mogą wynosić ±0.002 mm, co oznacza, że

detal może mieć wymiary różniące się od zaplanowanego o nie więcej niż 2 mikrometry. W

bardziej precyzyjnych maszynach, takich jak frezarki 5-osiowe, dokładność może wynosić

±0.001 mm.

Zdolność do zachowania bardzo małych tolerancji jest kluczowa w takich branżach jak przemysł

lotniczy, medyczny czy elektroniczny, gdzie precyzyjne dopasowanie części ma kluczowe

znaczenie.

Zdolność do zachowania bardzo małych tolerancji jest kluczowa w takich branżach jak przemysł

lotniczy, medyczny czy elektroniczny, gdzie precyzyjne dopasowanie części ma kluczowe

znaczenie.

-

Przebieg osi

-

Przebieg osi to zakres ruchu wzdłuż osi roboczych maszyny, który decyduje o maksymalnych

wymiarach detali, jakie mogą być obrabiane.

Typowe wartości:

Typowe wartości:

- Oś X: Zwykle wynosi 1000 mm (ruch w poziomie).

- Oś Y: Zwykle wynosi 500 mm (ruch w kierunku poprzecznym).

- Oś Z: Zwykle wynosi 500 mm (ruch w kierunku pionowym).

5-osiowe maszyny CNC mogą mieć bardziej rozbudowane zakresy, umożliwiające obróbkę większych

i bardziej złożonych detali.

5-osiowe maszyny CNC mogą mieć bardziej rozbudowane zakresy, umożliwiające obróbkę większych

i bardziej złożonych detali.

Zastosowanie: Większy przebieg osi pozwala na obróbkę większych elementów, a także na

skomplikowane operacje, jak np. obróbka detali w różnych pozycjach.

Zastosowanie: Większy przebieg osi pozwala na obróbkę większych elementów, a także na

skomplikowane operacje, jak np. obróbka detali w różnych pozycjach.

-

Maksymalne obciążenie stołu roboczego

-

Maksymalne obciążenie stołu roboczego określa, ile materiału lub detali może być

jednocześnie obrabianych na stole maszyny, nie przekraczając dopuszczalnego nacisku, co może

wpłynąć na stabilność i precyzję operacji.

Typowe wartości: Maksymalne obciążenie stołu roboczego w wielu obrabiarkach CNC wynosi 300

kg.

Typowe wartości: Maksymalne obciążenie stołu roboczego w wielu obrabiarkach CNC wynosi 300

kg.

W bardziej zaawansowanych maszynach przemysłowych obciążenie to może być większe, sięgając

nawet 1000 kg w przypadku dużych obrabiarek, takich jak tokarki CNC do obróbki dużych detali

przemysłowych.

W bardziej zaawansowanych maszynach przemysłowych obciążenie to może być większe, sięgając

nawet 1000 kg w przypadku dużych obrabiarek, takich jak tokarki CNC do obróbki dużych detali

przemysłowych.

Wartość ta ma wpływ na dobór maszyny do zastosowań – w przypadku ciężkich materiałów, takich

jak stal, należy wybierać maszyny o wyższym dopuszczalnym obciążeniu.

Wartość ta ma wpływ na dobór maszyny do zastosowań – w przypadku ciężkich materiałów, takich

jak stal, należy wybierać maszyny o wyższym dopuszczalnym obciążeniu.

5. Charakterystyka wybranych typów obrabiarek

-

Frezarki CNC

-

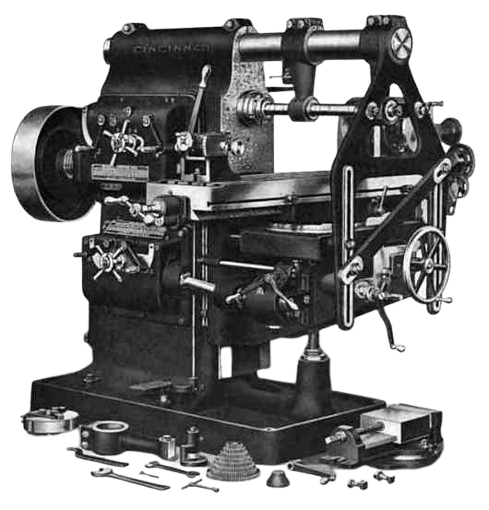

Frezarki CNC są maszynami, które wykorzystują narzędzia skrawające – frezy – do obróbki

materiałów. Mogą być wykorzystywane do obróbki powierzchni płaskich, konturowych oraz

skomplikowanych, trójwymiarowych kształtów. Dzięki możliwości pracy w wielu osiach, frezarki

CNC potrafią obrabiać zarówno detale o skomplikowanych kształtach, jak i precyzyjnie

obrabiać dużą powierzchnię.

Zastosowanie: Frezarki CNC są stosowane w wielu branżach, takich jak

przemysł lotniczy, motoryzacyjny, elektronika, przemysł spożywczy czy medyczny. Używa się

ich m.in. do obróbki form wtryskowych, produkcji narzędzi skrawających, produkcji części

maszyn i urządzeń.

Zastosowanie: Frezarki CNC są stosowane w wielu branżach, takich jak

przemysł lotniczy, motoryzacyjny, elektronika, przemysł spożywczy czy medyczny. Używa się

ich m.in. do obróbki form wtryskowych, produkcji narzędzi skrawających, produkcji części

maszyn i urządzeń.

Rodzaje frezów: Frezarki CNC mogą wykorzystywać różne typy frezów (walcowe,

kulowe, tarczowe), co pozwala na obróbkę materiałów o różnych właściwościach. Możliwość

regulacji prędkości wrzeciona oraz zmiennej geometrii narzędzia pozwala na optymalizację

procesu skrawania w zależności od rodzaju materiału.

Rodzaje frezów: Frezarki CNC mogą wykorzystywać różne typy frezów (walcowe,

kulowe, tarczowe), co pozwala na obróbkę materiałów o różnych właściwościach. Możliwość

regulacji prędkości wrzeciona oraz zmiennej geometrii narzędzia pozwala na optymalizację

procesu skrawania w zależności od rodzaju materiału.

-

Tokarki CNC

-

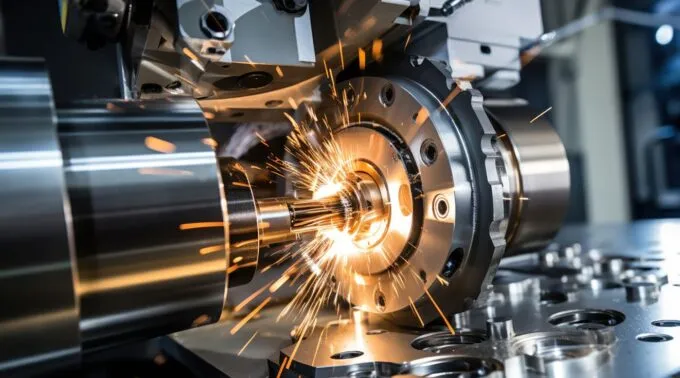

Tokarki CNC to maszyny służące do obróbki materiałów w formie brył obrotowych (np. wałków,

cylindrów, stożków). Są to jedne z najstarszych typów obrabiarek CNC, wykorzystywane głównie

do skrawania przedmiotów o okrągłym przekroju, takich jak wały, tuleje czy pierścienie.

Zasada działania: W tokarkach CNC materiał jest obracany wokół osi, a

narzędzie skrawające porusza się wzdłuż tej osi, wykonując cięcie. Dzięki temu możliwe jest

uzyskanie bardzo precyzyjnych detali o okrągłych kształtach.

Zasada działania: W tokarkach CNC materiał jest obracany wokół osi, a

narzędzie skrawające porusza się wzdłuż tej osi, wykonując cięcie. Dzięki temu możliwe jest

uzyskanie bardzo precyzyjnych detali o okrągłych kształtach.

Zastosowanie: Tokarki CNC znajdują szerokie zastosowanie w produkcji detali

takich jak elementy silników, przekładni, wały, tuleje, elementy do przemysłu

motoryzacyjnego, lotniczego czy energetycznego.

Zastosowanie: Tokarki CNC znajdują szerokie zastosowanie w produkcji detali

takich jak elementy silników, przekładni, wały, tuleje, elementy do przemysłu

motoryzacyjnego, lotniczego czy energetycznego.

-

Elektrodrążarki

-

Elektrodrążarki to maszyny wykorzystywane do obróbki wyładowaniami elektrycznymi (EDM –

Electric Discharge Machining). Proces ten polega na wykorzystaniu serii wyładowań

elektrycznych pomiędzy elektrodą a obrabianym materiałem, co prowadzi do stopniowego

wypalania materiału.

Zastosowanie: Elektrodrążarki są szczególnie przydatne do obróbki bardzo

twardych materiałów, które są trudne do obróbki tradycyjnymi metodami skrawania. Stosowane

są do produkcji narzędzi, form wtryskowych, matryc, a także do obróbki detali o

skomplikowanych kształtach, które nie mogą być łatwo wycięte przy użyciu tradycyjnych

narzędzi skrawających.

Zastosowanie: Elektrodrążarki są szczególnie przydatne do obróbki bardzo

twardych materiałów, które są trudne do obróbki tradycyjnymi metodami skrawania. Stosowane

są do produkcji narzędzi, form wtryskowych, matryc, a także do obróbki detali o

skomplikowanych kształtach, które nie mogą być łatwo wycięte przy użyciu tradycyjnych

narzędzi skrawających.

Rodzaje:

Rodzaje:

- Elektrodrążarki drutowe: Używają cienkiego drutu, który porusza się wzdłuż obrabianego materiału, wykonując precyzyjne cięcia.

- Elektrodrążarki wgłębne: Używają elektrod, które wtłaczane są w materiał, aby wykonać drążenie w detalu.

-

Ploter Laserowy

-

Plotery laserowe to maszyny CNC, które wykorzystują technologię lasera do cięcia i

grawerowania materiałów. Strumień lasera działa na materiał, pod wpływem którego następuje

jego topnienie, wypalenie lub parowanie, co umożliwia precyzyjne cięcie i grawerowanie.

Zastosowanie: Plotery laserowe są używane głównie do cięcia i grawerowania

materiałów takich jak drewno, akryl, skóra, tworzywa sztuczne, a także do cięcia metali (np.

stali nierdzewnej, aluminium). Są szeroko wykorzystywane w przemyśle reklamowym,

motoryzacyjnym, meblarskim, jubilerskim, a także w produkcji prototypów i elementów

dekoracyjnych.

Zastosowanie: Plotery laserowe są używane głównie do cięcia i grawerowania

materiałów takich jak drewno, akryl, skóra, tworzywa sztuczne, a także do cięcia metali (np.

stali nierdzewnej, aluminium). Są szeroko wykorzystywane w przemyśle reklamowym,

motoryzacyjnym, meblarskim, jubilerskim, a także w produkcji prototypów i elementów

dekoracyjnych.

Zalety: Plotery laserowe zapewniają dużą precyzję cięcia, małą szerokość

cięcia (tzw. "struga"), co pozwala na uzyskiwanie bardzo szczegółowych kształtów, bez

potrzeby dalszego wykańczania krawędzi. W porównaniu do tradycyjnych metod cięcia, plotery

laserowe umożliwiają uzyskanie lepszej jakości powierzchni i większej szybkości obróbki.

Zalety: Plotery laserowe zapewniają dużą precyzję cięcia, małą szerokość

cięcia (tzw. "struga"), co pozwala na uzyskiwanie bardzo szczegółowych kształtów, bez

potrzeby dalszego wykańczania krawędzi. W porównaniu do tradycyjnych metod cięcia, plotery

laserowe umożliwiają uzyskanie lepszej jakości powierzchni i większej szybkości obróbki.

6. Sterowanie w Obrabiarkach CNC

-

Podstawy Sterowania CNC

- Sterowanie obrabiarkami CNC odbywa się za pomocą systemów komputerowych, które precyzyjnie kontrolują ruchy maszyn, umożliwiając obróbkę detali z dużą dokładnością i powtarzalnością. Jednym z kluczowych elementów sterowania w obrabiarkach CNC jest system G-code (kod G), który umożliwia komunikację między komputerem sterującym a maszyną.

-

Sterowanie Ruchem Osi – G-code

-

G-code to zestaw poleceń, które określają ruchy maszyn oraz inne parametry procesu obróbki.

Oto podstawowe komendy wykorzystywane w G-code:

G00 – Ruch szybki (szybki ruch narzędzia do określonej pozycji).

G00 – Ruch szybki (szybki ruch narzędzia do określonej pozycji).

G01 – Ruch liniowy z określoną prędkością skrawania (np. frezowanie, toczenie).

G01 – Ruch liniowy z określoną prędkością skrawania (np. frezowanie, toczenie).

G02 – Ruch po łuku w kierunku zgodnym z ruchem wskazówek zegara (frezowanie).

G02 – Ruch po łuku w kierunku zgodnym z ruchem wskazówek zegara (frezowanie).

G03 – Ruch po łuku w kierunku przeciwnym do ruchu wskazówek zegara (frezowanie).

G03 – Ruch po łuku w kierunku przeciwnym do ruchu wskazówek zegara (frezowanie).

G04 – Pauza (opóźnienie na określony czas).

G04 – Pauza (opóźnienie na określony czas).

G17 – Wybór płaszczyzny XY (dla operacji obróbczych w tej płaszczyźnie).

G17 – Wybór płaszczyzny XY (dla operacji obróbczych w tej płaszczyźnie).

G18 – Wybór płaszczyzny ZX.

G18 – Wybór płaszczyzny ZX.

G19 – Wybór płaszczyzny YZ.

G19 – Wybór płaszczyzny YZ.

G20 – Ustawienie jednostek w calach (w systemach metrycznych jest to G21).

G20 – Ustawienie jednostek w calach (w systemach metrycznych jest to G21).

G21 – Ustawienie jednostek w milimetrach.

G21 – Ustawienie jednostek w milimetrach.

G28 – Przesunięcie narzędzia do pozycji referencyjnej.

G28 – Przesunięcie narzędzia do pozycji referencyjnej.

G30 – Przesunięcie narzędzia do drugiej pozycji referencyjnej.

G30 – Przesunięcie narzędzia do drugiej pozycji referencyjnej.

G40 – Wyłączenie kompensacji promienia narzędzia.

G40 – Wyłączenie kompensacji promienia narzędzia.

G41 – Kompensacja promienia narzędzia w lewo (w stosunku do ścieżki).

G41 – Kompensacja promienia narzędzia w lewo (w stosunku do ścieżki).

G42 – Kompensacja promienia narzędzia w prawo.

G42 – Kompensacja promienia narzędzia w prawo.

G43 – Włączenie kompensacji długości narzędzia.

G43 – Włączenie kompensacji długości narzędzia.

G44 – Włączenie kompensacji długości narzędzia w przeciwnym kierunku.

G44 – Włączenie kompensacji długości narzędzia w przeciwnym kierunku.

G53 – Użycie układu współrzędnych maszyny (bez korekt).

G53 – Użycie układu współrzędnych maszyny (bez korekt).

G54-G59 – Wybór układu współrzędnych roboczych (możliwość ustawienia różnych układów

współrzędnych).

G54-G59 – Wybór układu współrzędnych roboczych (możliwość ustawienia różnych układów

współrzędnych).

G70 – Cykl powtórzeń obróbczych (np. w toczeniu).

G70 – Cykl powtórzeń obróbczych (np. w toczeniu).

G73 – Cykl wiercenia o głębokości (np. wiertło).

G73 – Cykl wiercenia o głębokości (np. wiertło).

G81 – Cykl wiercenia (operacja wiercenia na określoną głębokość).

G81 – Cykl wiercenia (operacja wiercenia na określoną głębokość).

G82 – Cykl wiercenia z pauzą (wiercenie z zatrzymaniem narzędzia).

G82 – Cykl wiercenia z pauzą (wiercenie z zatrzymaniem narzędzia).

G83 – Cykl wiercenia głębokiego.

G83 – Cykl wiercenia głębokiego.

G90 – Programowanie w trybie absolutnym (współrzędne odnoszące się do punktu

zerowego).

G90 – Programowanie w trybie absolutnym (współrzędne odnoszące się do punktu

zerowego).

G91 – Programowanie w trybie inkrementalnym (współrzędne odnoszące się do ostatniej

pozycji).

G91 – Programowanie w trybie inkrementalnym (współrzędne odnoszące się do ostatniej

pozycji).

G92 – Ustawienie zerowej pozycji.

G92 – Ustawienie zerowej pozycji.

G94 – Ustawienie jednostek prędkości skrawania (np. mm/min).

G94 – Ustawienie jednostek prędkości skrawania (np. mm/min).

G95 – Ustawienie jednostek prędkości obrotowej (np. obr/min).

G95 – Ustawienie jednostek prędkości obrotowej (np. obr/min).

G98 – Powrót narzędzia do pozycji startowej (po zakończeniu cyklu wiercenia).

G98 – Powrót narzędzia do pozycji startowej (po zakończeniu cyklu wiercenia).

G99 – Powrót narzędzia do pozycji początkowej.

G99 – Powrót narzędzia do pozycji początkowej.

-

Programowanie CAM – Integracja Projektowania z Produkcją

-

Programowanie CAM (Computer-Aided Manufacturing) łączy procesy projektowania (CAD) z

produkcją, umożliwiając wygenerowanie precyzyjnych instrukcji dla obrabiarek CNC.

Oprogramowanie CAM pozwala na:

Generowanie ścieżek narzędziowych, które uwzględniają geometrię obrabianego detalu,

materiał, narzędzie i parametry obróbcze.

Generowanie ścieżek narzędziowych, które uwzględniają geometrię obrabianego detalu,

materiał, narzędzie i parametry obróbcze.

Optymalizację procesu produkcyjnego, m.in. poprzez automatyczne dostosowanie

prędkości i głębokości skrawania do konkretnego zadania.

Popularne programy CAM to Mastercam, Fusion360, VisualMill, które umożliwiają tworzenie

dokładnych i wydajnych programów obróbczych.

Optymalizację procesu produkcyjnego, m.in. poprzez automatyczne dostosowanie

prędkości i głębokości skrawania do konkretnego zadania.

Popularne programy CAM to Mastercam, Fusion360, VisualMill, które umożliwiają tworzenie

dokładnych i wydajnych programów obróbczych.

-

Typowe Kontrolery CNC

-

Kontrolery CNC to systemy komputerowe, które sterują ruchem maszyny i realizują programy

G-code. Wyróżnia się kilka typów kontrolerów, z których każdy ma swoje specyficzne

właściwości:

Fanuc: Japoński system, który stanowi jeden z najczęściej używanych

standardów w przemyśle. Fanuc jest ceniony za wysoką niezawodność i wszechstronność,

a także łatwość integracji z różnymi maszynami. Jest popularny w przemyśle

motoryzacyjnym, elektronicznym i w produkcji precyzyjnej.

Fanuc: Japoński system, który stanowi jeden z najczęściej używanych

standardów w przemyśle. Fanuc jest ceniony za wysoką niezawodność i wszechstronność,

a także łatwość integracji z różnymi maszynami. Jest popularny w przemyśle

motoryzacyjnym, elektronicznym i w produkcji precyzyjnej.

Siemens Sinumerik: Zaawansowany system sterowania o rozbudowanej

funkcjonalności. Sinumerik oferuje wszechstronne możliwości programowania, w tym

obróbkę wieloosiową oraz precyzyjne kontrolowanie procesów technologicznych. Jest

często wykorzystywany w skomplikowanej produkcji, np. w przemyśle lotniczym i

medycznym.

Siemens Sinumerik: Zaawansowany system sterowania o rozbudowanej

funkcjonalności. Sinumerik oferuje wszechstronne możliwości programowania, w tym

obróbkę wieloosiową oraz precyzyjne kontrolowanie procesów technologicznych. Jest

często wykorzystywany w skomplikowanej produkcji, np. w przemyśle lotniczym i

medycznym.

Heidenhain: Popularny w produkcji precyzyjnej, zwłaszcza w branży

narzędziowej i wytwarzania form. Heidenhain oferuje zaawansowane funkcje pomiarowe i

monitorowanie jakości procesu produkcji. Jest ceniony w branżach, które wymagają

dużej precyzji, takich jak produkcja form wtryskowych, obróbka detali o bardzo

małych tolerancjach.

Heidenhain: Popularny w produkcji precyzyjnej, zwłaszcza w branży

narzędziowej i wytwarzania form. Heidenhain oferuje zaawansowane funkcje pomiarowe i

monitorowanie jakości procesu produkcji. Jest ceniony w branżach, które wymagają

dużej precyzji, takich jak produkcja form wtryskowych, obróbka detali o bardzo

małych tolerancjach.

-

Symulacje i Testy Przed Uruchomieniem

-

Przed uruchomieniem programu obróbczego na rzeczywistej maszynie, niezbędne jest testowanie

programu. Wykorzystanie oprogramowania symulacyjnego pozwala na:

Sprawdzanie błędów w ścieżkach narzędziowych, takich jak kolizje narzędzi z detalem

lub z elementami maszyny.

Sprawdzanie błędów w ścieżkach narzędziowych, takich jak kolizje narzędzi z detalem

lub z elementami maszyny.

Optymalizację procesu, np. poprzez testowanie różnych strategii skrawania i

prędkości obróbczych.

Optymalizację procesu, np. poprzez testowanie różnych strategii skrawania i

prędkości obróbczych.

VisualMill – oprogramowanie do symulacji obróbki CNC, szczególnie przydatne w

frezowaniu.

VisualMill – oprogramowanie do symulacji obróbki CNC, szczególnie przydatne w

frezowaniu.

Fusion360 – oferuje pełne wsparcie w zakresie CAM i umożliwia symulację procesów

obróbczych w 3D.

Fusion360 – oferuje pełne wsparcie w zakresie CAM i umożliwia symulację procesów

obróbczych w 3D.

Mastercam – oprogramowanie CAM o szerokim zakresie funkcji, w tym symulacja

wieloosiowej obróbki.

Mastercam – oprogramowanie CAM o szerokim zakresie funkcji, w tym symulacja

wieloosiowej obróbki.

Przykłady popularnych programów do symulacji to: -

Diagnostyka i Błędy w Sterowaniu

-

Podczas pracy obrabiarki CNC mogą wystąpić różne problemy, które wymagają szybkiej diagnozy

i naprawy. Typowe błędy programowe to np. nieprawidłowe współrzędne, które mogą prowadzić do

kolizji narzędzi lub braku wykonania zaplanowanych operacji.

"Axis Overload": Alarm informujący o przeciążeniu osi. Może być

spowodowany zbyt dużym naciskiem na narzędzie lub zbyt dużą prędkością ruchu.

Rozwiązaniem może być zmniejszenie prędkości skrawania lub dostosowanie parametrów

maszyny.

"Axis Overload": Alarm informujący o przeciążeniu osi. Może być

spowodowany zbyt dużym naciskiem na narzędzie lub zbyt dużą prędkością ruchu.

Rozwiązaniem może być zmniejszenie prędkości skrawania lub dostosowanie parametrów

maszyny.

Błędy w synchronizacji osi: Może to prowadzić do błędów w geometrii

obróbki. W takim przypadku, rozwiązaniem może być kalibracja i ponowne ustawienie

maszyn, aby poprawić dokładność.

Błędy w synchronizacji osi: Może to prowadzić do błędów w geometrii

obróbki. W takim przypadku, rozwiązaniem może być kalibracja i ponowne ustawienie

maszyn, aby poprawić dokładność.

Przykłady alarmów i ich rozwiązań: -

Kalibracja Maszyn

-

Kalibracja maszyn CNC jest procesem, który zapewnia, że maszyna działa zgodnie z wymaganiami

dokładności i precyzji. Może obejmować:

Sprawdzanie i ustawienie zerowych punktów osi.

Sprawdzanie i ustawienie zerowych punktów osi.

Kalibracja układów pomiarowych i czujników.

Kalibracja układów pomiarowych i czujników.

Weryfikacja i korekcja błędów geometrii narzędzi, które mogą wpływać na dokładność

obróbki.

Weryfikacja i korekcja błędów geometrii narzędzi, które mogą wpływać na dokładność

obróbki.

Regularna kalibracja jest kluczowa w utrzymaniu jakości produkcji, szczególnie w procesach

wymagających dużej precyzji.

Regularna kalibracja jest kluczowa w utrzymaniu jakości produkcji, szczególnie w procesach

wymagających dużej precyzji.

7. Odmiany Konstrukcyjne Obrabiarek CNC

-

Podział według Przeznaczenia

Obrabiarki uniwersalne są przeznaczone do szerokiego zakresu operacji skrawania,

takich jak frezowanie, toczenie czy wiercenie. Możliwość łatwego przystosowania do

różnych zadań sprawia, że są one popularne w warsztatach, gdzie wymagane jest częste

zmienianie zadań i obróbka różnorodnych materiałów.

Obrabiarki uniwersalne są przeznaczone do szerokiego zakresu operacji skrawania,

takich jak frezowanie, toczenie czy wiercenie. Możliwość łatwego przystosowania do

różnych zadań sprawia, że są one popularne w warsztatach, gdzie wymagane jest częste

zmienianie zadań i obróbka różnorodnych materiałów.

Obrabiarki specjalistyczne to maszyny dedykowane do konkretnego rodzaju obróbki,

często zaprojektowane z myślą o masowej produkcji określonych detali. Na przykład,

obrabiarki transferowe w produkcji wielkoseryjnej wykorzystują automatyczne systemy

przenoszenia detali z jednej strefy obróbczej do drugiej, co znacznie zwiększa

efektywność.

Obrabiarki specjalistyczne to maszyny dedykowane do konkretnego rodzaju obróbki,

często zaprojektowane z myślą o masowej produkcji określonych detali. Na przykład,

obrabiarki transferowe w produkcji wielkoseryjnej wykorzystują automatyczne systemy

przenoszenia detali z jednej strefy obróbczej do drugiej, co znacznie zwiększa

efektywność.

-

Podział według Konfiguracji Osi

3-osiowe: Maszyny 3-osiowe są standardem w obrabiarkach CNC. Posiadają trzy

podstawowe osie: X, Y, Z (ruchy w poziomie, wzdłuż osi poziomej i pionowej). Umożliwiają one

precyzyjne wykonywanie podstawowych operacji, takich jak frezowanie czy wiercenie. Stosowane

w produkcji detalicznej, gdzie kształty nie są zbyt skomplikowane.

3-osiowe: Maszyny 3-osiowe są standardem w obrabiarkach CNC. Posiadają trzy

podstawowe osie: X, Y, Z (ruchy w poziomie, wzdłuż osi poziomej i pionowej). Umożliwiają one

precyzyjne wykonywanie podstawowych operacji, takich jak frezowanie czy wiercenie. Stosowane

w produkcji detalicznej, gdzie kształty nie są zbyt skomplikowane.

5-osiowe: Obrabiarki 5-osiowe są w stanie obrabiać skomplikowane kształty,

dzięki większej liczbie osi ruchu. Mają 3 osie robocze (X, Y, Z) oraz 2 osie dodatkowe

(często A i B), które pozwalają na obrót detalu wokół tych osi. Produkcja turbin lotniczych

to jeden z przykładów zastosowania obrabiarek 5-osiowych, gdzie precyzyjna obróbka złożonych

detali jest niezbędna.

5-osiowe: Obrabiarki 5-osiowe są w stanie obrabiać skomplikowane kształty,

dzięki większej liczbie osi ruchu. Mają 3 osie robocze (X, Y, Z) oraz 2 osie dodatkowe

(często A i B), które pozwalają na obrót detalu wokół tych osi. Produkcja turbin lotniczych

to jeden z przykładów zastosowania obrabiarek 5-osiowych, gdzie precyzyjna obróbka złożonych

detali jest niezbędna.

-

Podział według Sposobu Montażu Narzędzia i Przedmiotu Obrabianego

-

Maszyny Portalowe: Charakteryzują się dużą stabilnością i sztywnością,

dzięki konstrukcji, gdzie główny stół roboczy znajduje się w centrum maszyny, a głowica

narzędziowa porusza się po portalach. Są szczególnie efektywne przy obróbce dużych detali o

złożonych kształtach.

Maszyny pionowe (np. Haas VF-2) posiadają wrzeciono umieszczone w

pionie, co sprawia, że są wygodne w obróbce detali, które wymagają szybkiego dostępu

do powierzchni roboczej. Są to często centra obróbcze wykorzystywane do frezowania.

Maszyny pionowe (np. Haas VF-2) posiadają wrzeciono umieszczone w

pionie, co sprawia, że są wygodne w obróbce detali, które wymagają szybkiego dostępu

do powierzchni roboczej. Są to często centra obróbcze wykorzystywane do frezowania.

Maszyny poziome (np. Mazak HCN-5000) mają wrzeciono ustawione

poziomo, co zapewnia lepszą wydajność przy obróbce detali o większej objętości i

przy dużych seriach produkcyjnych. Takie maszyny umożliwiają lepsze wykorzystanie

przestrzeni roboczej i większą precyzję obróbki w poziomie.

Maszyny poziome (np. Mazak HCN-5000) mają wrzeciono ustawione

poziomo, co zapewnia lepszą wydajność przy obróbce detali o większej objętości i

przy dużych seriach produkcyjnych. Takie maszyny umożliwiają lepsze wykorzystanie

przestrzeni roboczej i większą precyzję obróbki w poziomie.

-

Centra Obróbcze i Ich Funkcje

- Centra obróbcze CNC to zaawansowane maszyny, które łączą funkcje frezowania, wiercenia, toczenia i innych operacji skrawających w jednym urządzeniu. Dzięki dużej liczbie osi, możliwością programowania i wysokiej precyzji, centra obróbcze stanowią fundament w produkcji precyzyjnej w takich branżach jak lotnictwo, motoryzacja, przemysł medyczny czy elektroniczny.

-

Rozwój i Przyszłość Obrabiarek CNC

Robotyzacja i Automatyzacja: W przyszłości obrabiarki CNC będą coraz

bardziej zintegrowane z systemami robotycznymi, które automatycznie będą przenosić materiały

i detale, wymieniać narzędzia, a także kontrolować jakość produktów. Tego typu rozwiązania

zminimalizują błędy ludzkie, przyspieszą procesy produkcyjne i poprawią wydajność.

Robotyzacja i Automatyzacja: W przyszłości obrabiarki CNC będą coraz

bardziej zintegrowane z systemami robotycznymi, które automatycznie będą przenosić materiały

i detale, wymieniać narzędzia, a także kontrolować jakość produktów. Tego typu rozwiązania

zminimalizują błędy ludzkie, przyspieszą procesy produkcyjne i poprawią wydajność.

Inteligentne Maszyny z Sztuczną Inteligencją (AI): Sztuczna inteligencja ma

szansę zrewolucjonizować przemysł CNC, umożliwiając maszynom samodzielne dostosowanie

parametrów obróbczych w zależności od analizowanych danych. Takie systemy będą w stanie

przewidywać i rozwiązywać problemy, takie jak zużycie narzędzi czy zmieniające się

właściwości materiałów.

Inteligentne Maszyny z Sztuczną Inteligencją (AI): Sztuczna inteligencja ma

szansę zrewolucjonizować przemysł CNC, umożliwiając maszynom samodzielne dostosowanie

parametrów obróbczych w zależności od analizowanych danych. Takie systemy będą w stanie

przewidywać i rozwiązywać problemy, takie jak zużycie narzędzi czy zmieniające się

właściwości materiałów.

Trendy w Materiałach Konstrukcyjnych: W przyszłości, do konstrukcji

obrabiarek, coraz częściej będą wykorzystywane kompozytowe materiały, które łączą lekkie,

ale sztywne właściwości. Takie materiały pozwolą na zmniejszenie wagi maszyn, co może

zwiększyć ich prędkość obróbki, a jednocześnie utrzymać wysoką precyzję.

Trendy w Materiałach Konstrukcyjnych: W przyszłości, do konstrukcji

obrabiarek, coraz częściej będą wykorzystywane kompozytowe materiały, które łączą lekkie,

ale sztywne właściwości. Takie materiały pozwolą na zmniejszenie wagi maszyn, co może

zwiększyć ich prędkość obróbki, a jednocześnie utrzymać wysoką precyzję.

8. Podsumowanie

Obrabiarki CNC (Computer Numerical Control) to maszyny wyposażone w systemy komputerowe,

które

umożliwiają precyzyjną i zautomatyzowaną obróbkę materiałów. Technologia CNC rozwinęła się od lat

50. XX

wieku, przekształcając produkcję w wielu branżach, takich jak lotnictwo, motoryzacja czy elektronika.

Obrabiarki CNC dzielą się na uniwersalne i specjalistyczne, a ich konfiguracja osi (zwykle 3 do 5

osi)

oraz sposób montażu (portalowe, pionowe, poziome) decydują o ich zastosowaniu. Maszyny te są sterowane

za pomocą kodów G i programów CAM, co pozwala na dużą precyzję i optymalizację produkcji. W przyszłości,

obrabiarki będą coraz bardziej zautomatyzowane i zintegrowane z robotami przemysłowymi, a sztuczna

inteligencja pomoże w dalszym rozwoju ich wydajności.